Jak vznikají okenní profily nejvyšší kvality? Vyrábíme profil v kvalitativní třídě A

Okenní profily se vyrábí z neměkčeného polyvinylchloridu (PVC-U) technologickým postupem zvaným extruze neboli vytlačování. PVC-U patří mezi technické plasty a je jedním z nejrozšířenějších plastů na zemi. Důvodem jsou jeho dobré užitné i mechanické vlastnosti, značná chemická a biologická odolnost, dobrá tepelná odolnost, dlouhá životnost a výborná povětrnostní stálost. Abychom dosáhli těchto dobrých vlastností, které samozřejmě očekáváme i od našich nových plastových oken, tak je důležité k PVC jako základnímu polymeru přidat další složky ve správném poměru.

Správně připravený kvalitní materiál je základ, ale neméně důležité je tento materiál správně zpracovat. Takže samotný proces extruze a jeho správné nastavení je také velice důležité pro výsledné vlastnosti konečného produktu. Vzhledem k tomu, že okna se nedělají na 5 nebo 10 let, ale spíše na 30 až 50 let, a také protože moderní okenní profily mají 5 a více komor, jsou tvarově složité, jsou zde vysoké požadavky na přesnost výroby, mechanické vlastnosti, kvalitu povrchů, ale i dlouhou životnost a povětrnostní stálost, tak extruze okenních profilů lze považovat za špičku v oboru extruze. Chloubou našich inženýrů je osmikomorový HORIZONT PS SPACE 8.

Nyní se zkusíme podívat blíže na výrobu okenních profilů a projit postupně veškeré aspekty tohoto procesu.

Základní materiály pro výrobu okenních profilů

Základní surovinou pro výrobu okenních profilů je tedy polyvinylchlorid (PVC), který je produktem radikálové polymerace monomeru vinylchloridu (VCM). Používané PVC vzniká suspenzní polymerací, kdy se kapičky VCM spolu s iniciátorem, jehož rozpadem vznikají volné radikály, míchají se suspenzním činidlem ve vodě při dané teplotě po stanovenou dobu, aby se dosáhlo požadované molekulové hmotnosti konečného polymeru. Tento způsob výroby poskytuje vysoce porézní zrna polymeru s nepravidelným tvarem, která mohou absorbovat různá další aditiva. Vzniklý polymer PVC je ve formě prášku, ale takovéto samotné PVC ve skutečnosti nelze zpracovat, protože zpracování materiálu probíhá při teplotách okolo 200 °C, ale již při teplotách okolo 100 °C začíná PVC degradovat, ztrácet vlastnosti a postupně až zuhelnatí. Abychom tomuto předešli, tak musíme k PVC jako takovému přidat další přísady. Přísady do polymerů obecně rozdělujeme na zpracovatelské, tedy procesní, které chrání před změnou vlastností během výroby a zpracování. Dále pak finální přísady, které dávají vzhled, barvu a odolnost vůči prostředí, v němž má být konečný výrobek aplikován. Po přídavku potřebných přísad do polymeru získáme konečný plast, který jsme schopni zpracovat a následně má potřebné užitné vlastnosti po dlouhou dobu.

Nejvíce ekologická varianta používaná u PVC

Nejdůležitější složkou směsi je stabilizátor. V našem materiálu používáme výhradně stabilizátor na bázi Ca/Zn, tedy typ stabilizátoru, který lze v současné době považovat za nejvíce ekologickou variantu používanou u PVC. Stabilizátor patří mezi přísady zpracovatelské a používá se v takzvaném provedení one-pack, což znamená, že se nejedná pouze o stabilizátor, ale jsou zde přítomny i další složky jako jsou různá vnitřní či vnější maziva nebo třeba různé pigmenty a mnoho dalších složek. Celkem se jedná asi o 25 různých složek směsi, které dohromady mají zajistit zpracovatelnost směsi jako takové a při tom stabilizují směs a zabezpečují její tepelnou stálost během zpracování materiálu, které probíhá za vysoké teploty a tlaku.

Další důležitou složkou směsi je modifikátor houževnatosti, který, jak název napovídá, zvyšuje houževnatost výsledného produktu, a to je důležité zejména za nízkých teplot. Princip funkce modifikátoru si lze zjednodušeně představit tak, že do směsi přidáme mikroskopické kuličky pružného kaučuku, které během rázu pohltí a rozptýlí energii tohoto rázu a tím efektivně zvyšuje houževnatost plastového materiálu.

Odolnost proti povětrnostním podmínkám

Dále je zde TiO2, takzvaná titanová běloba neboli titanka. Jedná se o vysoce účinný UV stabilizátor, který dává výslednému produktu dlouhou životnost při vystavení povětrnostním vlivům a také se jedná o bílý pigment, který dává okenním profilům v základním provedení jejich bílou barvu.

Mezi významné složky směsi patří ještě mikro mletý vápenec, tedy CaCO3 neboli křída, která ve směsi plní úlohu plniva, takže zlepšuje mechanickou odolnost, mechanické vlastnosti jako je tuhost nebo i houževnatost, kde je limitem právě nízká teplota, a také redukuje smrštění.

"Díky našim mnohaletým zkušenostem a spoluprací se světovými výrobci těch nejkvalitnějších surovin je náš materiál opravdu vyladěn a zaručí nám dosažení těch nejlepších vlastností u našich okenních profilů", upřesňuje technolog naší vlastní výroby.

Příprava materiálu – míchací linka

Součástí naší výroby je rovněž míchací linka, která nám umožňuje navážit a poté zamíchat základní složky směsi. Jedná se o dvoustupňové míchání, kdy po navážení v žádaném poměru podle naší receptury jdou suroviny do prvního takzvaného “horkého“ mísiče, kde se míchá při vysokých rychlostech otáčení míchadla, dokud směs nedosáhne teploty 120°C. Tato teplota je potřebná pro správné předpřipravení směsi, kdy se stabilizátor, mazadla a další složky naváží na porézní zrna PVC. Poté jde směs do druhého takzvaného “studeného“ mísiče, kde se míchá při nízkých rychlostech otáčení míchadla v nádobě, která má vodou chlazený plášť, tak dlouho, dokud směs nedosáhne teploty 45°C. Zde dochází v podstatě k pozvolnému vychladnutí směsi, aby se zabránilo jejímu spečení, vzniku hrudek nebo různých aglomerátů apod. Takto vznikne takzvaný dryblend neboli suchá směs, která se dále skladuje v denních silech. V těchto silech necháme suchou směs odstát po dobu asi 24 hodin, což je doba, kdy směs zcela vychladne na teplotu okolí a kdy se ustálí veškeré procesy probíhající v materiálu z hlediska stabilizace. Poté je suchá směs připravena pro zpracování pomocí extruderů.

Proces správného a přesného navážení jednotlivých základních surovin, stejně jako samotné zamíchání suché směsi jsou velice důležité a citlivé procesy pro celou výrobu okenních profilů. Vzhledem k tomu jsme se v tomto směru spojili s renomovaným německým dodavatelem technologie s mnohaletou praxí v oboru, abychom zajistili, že naše směs bude homogenní se stálou vysokou kvalitou.

Zpracování materiálu – extruzní linka

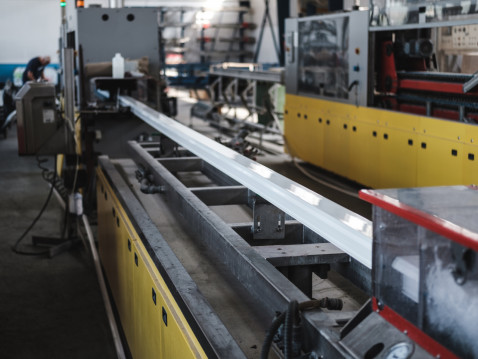

Extruze je technologická operace, při které materiál, v našem případě PVC suchá směs, prochází plastikační jednotkou extruderu, kde je tepelně a mechanicky zpracována. Plastikační jednotka je v našem případě složena ze dvou protiběžných šneků a válce, ve kterém jsou tyto šneky uloženy. Připravená suchá směs ve formě prášku vstupuje do plastikační jednotky, která je z vnější strany postupně nahřívána v několika zónách na teplotu 150 až 190 °C. Práškový materiál je unášen otáčejícími se šneky skrze nahřívaný válec a zároveň je mechanicky hněten a tímto způsobem původně práškový materiál plastifikuje a vzniká tavenina. Na konci extruderu má taveniny teplota 190 až 210 °C a je zde tlaková ztráta 250 až 350 bar, v závislosti na přesném typu stroje a použitém vytlačovacím nástroji. Vzniklá tavenina je kontinuálně vytlačována přes vytlačovací hlavu do volného prostoru, kde je následně pomocí kalibrace tavenina tvarována do požadovaného tvaru a současně chlazena tak, aby si materiál získaný tvar udržel.

Extruzní nástroje a výroba na míru

Posledním, ale ne méně důležitým aspektem celé výroby okenních profilů je samotný vytlačovací nástroj. Abychom začali úplně na začátku, tak tam je vlastní návrh profilu, respektive celého profilového systému, protože je velice důležité, aby všechny profily na sebe navazovaly a zapadaly do sebe. Zde je potřeba vzít v úvahu veškeré požadavky na profily od mechanických, jako je třeba tuhost profilu, přes fyzikální jako je třeba prostup tepla až po estetické jako je celkový vzhled. Jak okenní profily nakonec vypadají si můžete prohlédnout v naší galerii referencí. Na základě těchto požadavků a našich dlouholetých zkušeností v oboru vznikne konečný návrh. Vytlačovací nástroj nám umožní zhmotnit tento návrh a je velice důležitým spojovacím prvkem, který musí skloubit veškeré dříve popisované aspekty výroby okenních profilů. Nástroj musí být navržen tak, aby zajistil, že z naší suché směsi, která se po zpracování v našem extruderu změní v taveninu určitých vlastností a dále projde tímto nástrojem, tak vznikne okenní profil žádaného tvaru a vlastností. Potřebné rozměry oken nám můžete napsat skrze poptávku, kalkulaci i nabídku vám vypracujeme zdarma.

Jak se rodí naše produkty můžete vidět i ve videu přímo z výroby.